Oltre il cemento e l’acciaio

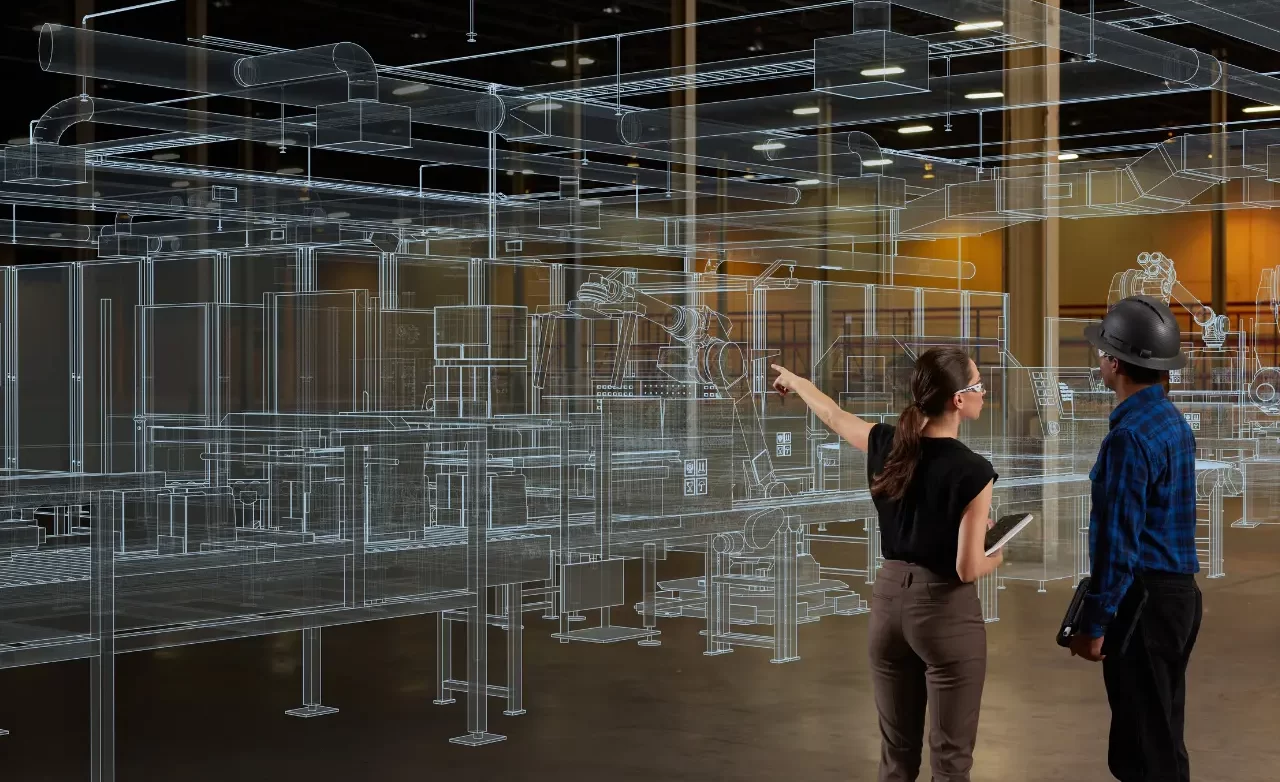

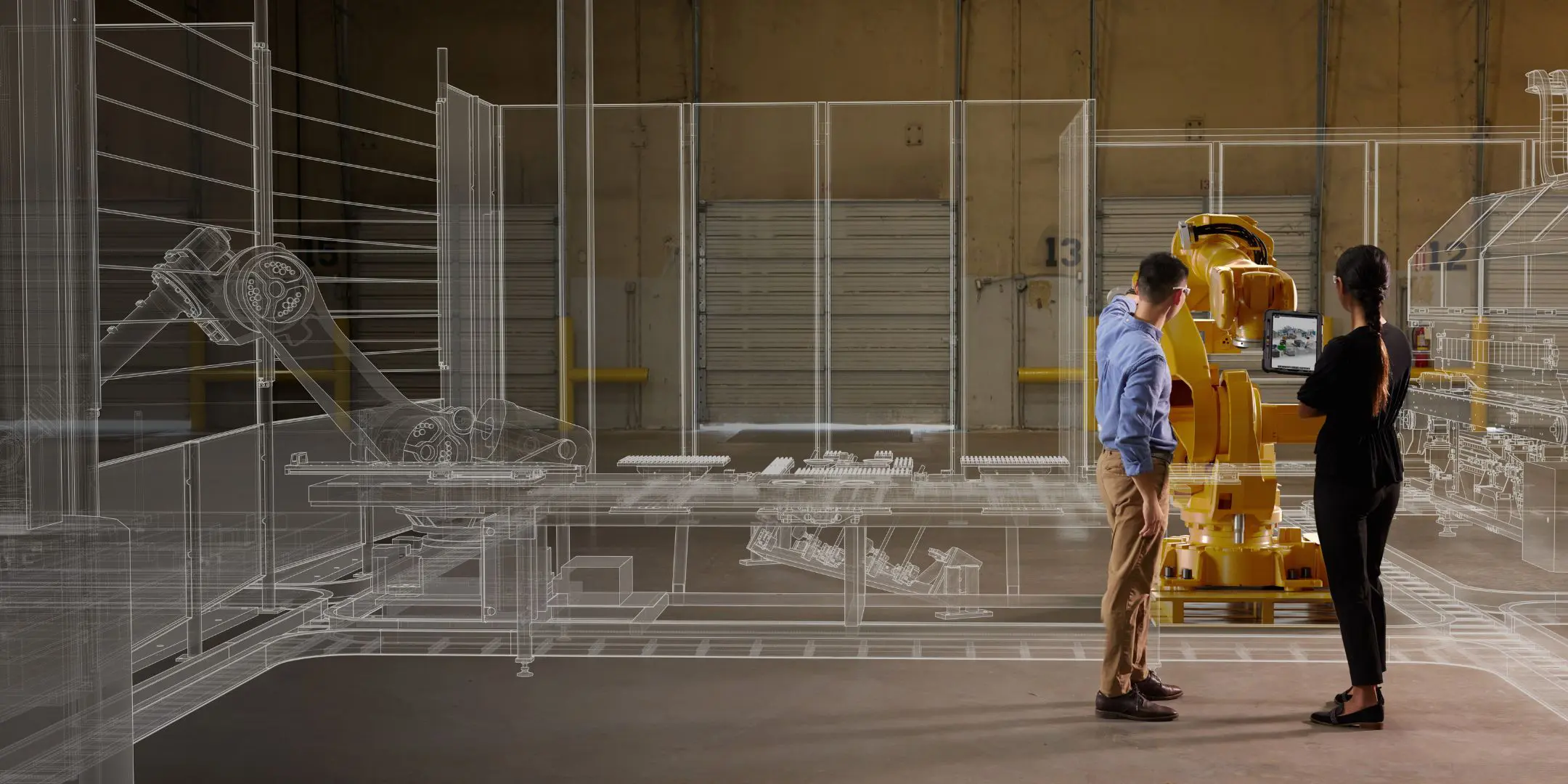

Nell’immaginario collettivo, una fabbrica è ancora un luogo fatto di cemento, acciaio e rumore. Ma dietro queste immagini statiche, oggi si muove una rivoluzione silenziosa: la trasformazione digitale dell’industria manifatturiera.

In uno stabilimento moderno, l’errore non è più solo meccanico: è informativo. Un esempio? Una colonna strutturale che invade lo spazio della linea di produzione, scoperta solo a cantiere quasi ultimato. Il danno? Mesi di ritardo, rilavorazioni, costi.

Questo accade perché la progettazione dell’edificio e quella della produzione vivono ancora in mondi separati, con software, processi e dati che non comunicano. Eppure, il 95% dei dati generati nella fase di costruzione va perso: una voragine informativa che ostacola efficienza, sostenibilità e competitività.

La Fabbrica Digitale nasce per chiudere questa frattura.

Le Cinque verità sorprendenti sulla Digital Factory

In questo articolo esploreremo cinque verità sorprendenti che stanno ridefinendo la produzione industriale:

- la perdita sistematica dei dati,

- il ruolo reale del fattore umano,

- l’impatto delle decisioni prese in fase iniziale,

- l’obiettivo strategico condiviso dai leader di fabbrica

- il valore della sostenibilità e dell’innovazione.

Ogni punto è una lente attraverso cui guardare la “fabbrica digitale”.

1. Il cuore della fabbrica digitale? I dati (e come vengono collegati)

La vera innovazione non è nei robot o nelle stampanti 3D, ma nella connessione intelligente dei dati tra progettazione, costruzione, produzione e gestione operativa. Questo significa:

- superare i silos informativi

- integrare team e software eterogenei

- progettare layout condivisi tra ingegneria civile e ingegneria di impianto

Un ecosistema digitale deve mettere in comunicazione tutto: dal file Revit al dato SCADA, dalla simulazione di flusso alla gestione documentale, fino alla piattaforma cloud di collaborazione.

Evento a Milano sulla Fabbrica Digitale

Ne parleremo il 19 febbraio a Milano, durante l’evento “Dall’idea alla produzione: dati, layout e collaborazione digitale“. Un’occasione per scoprire come approcci concreti stiano già trasformando il modo in cui si progetta e si produce.

2. Interoperabilità e AI: il binomio che cambia le regole

L’intelligenza artificiale gioca un ruolo sempre più centrale nella Digital Factory. Analizza i dati, identifica pattern, prevede criticità. Ma senza interoperabilità, l’Artificial Intelligence resta muta.

Una fabbrica davvero digitale sfrutta:

- algoritmi predittivi per la manutenzione

- modelli BIM connessi in cloud

- sistemi di data exchange senza file

Solo così la fabbrica si trasforma in un sistema adattivo e proattivo, dove ogni decisione è basata su dati condivisi e aggiornati in tempo reale.

3. Il valore si decide all’1% del progetto

Paradossalmente, le decisioni più impattanti si prendono nella fase che pesa meno sul budget: la pianificazione. Vale solo l’1% dei costi totali di un impianto, ma determina fino all’80% dei costi futuri.

Progettare in modo integrato già dalle prime fasi significa:

- evitare errori strutturali

- ridurre rilavorazioni

- accelerare l’avviamento impianto

Il vantaggio competitivo non si conquista in produzione, ma nella progettazione intelligente.

4. Non è (solo) una questione tecnologica: è una sfida culturale

Uno dei principali ostacoli alla trasformazione digitale? Le persone. Studi recenti indicano che i maggiori rallentamenti sono causati da team con visione operativa limitata o incapacità di comunicare requisiti tra funzioni diverse.

Digitalizzare senza ripensare il modo in cui le persone collaborano è inutile. Servono:

- ruoli interfunzionali

- visione condivisa

- strumenti intuitivi e trasversali

La fabbrica digitale è prima di tutto una fabbrica collaborativa.

5. Talenti e sostenibilità: perché il digitale attrae

Le aziende digitali attraggono più talenti, perché offrono ambienti tecnologici, dinamici e sostenibili. E proprio la sostenibilità è oggi un driver fondamentale della trasformazione:

- meno rilavorazioni = meno sprechi

- meno file = meno duplicazioni

- dati accessibili = più responsabilità condivisa

Stabilimenti come quello Porsche per la Taycan, a impatto zero, sono l’esempio perfetto di come la digitalizzazione possa sposare efficienza e visione ambientale.

Verso l’industria connessa

Non basta comprare nuove tecnologie. Serve ripensare i processi, le competenze, la cultura del progetto. La Fabbrica Digitale è un sistema complesso, dove ogni nodo (dati, persone, decisioni) deve essere connesso al resto.

Il futuro non è fatto di automazione cieca, ma di collaborazione informata.

Le cinque verità che abbiamo esplorato dipingono un quadro chiaro: la vera rivoluzione del Digital Factory va ben oltre l’automazione. Le sfide e le opportunità più grandi risiedono meno nelle macchine e più nelle connessioni tra dati, persone e processi decisionali. Il successo non dipende dall’acquisto dell’ultima tecnologia, ma dalla capacità strategica di trasformare l’organizzazione in un ecosistema collaborativo.

Il futuro della produzione non sarà definito dalla potenza dei singoli componenti, ma dalla forza delle loro interconnessioni. Le aziende che prospereranno saranno quelle che capiranno che una fabbrica non è solo un luogo dove si costruiscono prodotti, ma un organismo vivente di informazioni e collaborazione.

Per questo, vi lasciamo con una domanda: se potessi connettere un solo dato “perso” tra i tuoi team di progettazione e produzione, quale sarebbe e quale impatto avrebbe sulla tua azienda?