Lavorazioni CNC 2D con Inventor CAM

10 Percorsi Utensili di Fresatura CNC

Lavorazioni CNC 2D con Inventor CAM: sei alle prime armi?

Il pezzo che hai appena lavorato è dentro i limiti di tolleranza?

La precisione della lavorazione richiede di considerare alcune variabili complesse, come:

- dimensioni del tuo pezzo

- strumenti a disposizione

- capacità della tua macchina

Tutte queste variabili possono essere risolte grazie ai percorsi utensile che consentono di produrre parti entro i limiti della tolleranza.

In questo articolo vogliamo fornirti indicazioni su come pianificare il tuo primo progetto di lavorazione 2D con 10 percorsi utensile di fresatura CNC.

Panoramica delle lavorazioni per fresatura CNC

Le lavorazioni di fresatura CNC sono generalmente classificate in: 2D, 3D, 4 assi e 5 assi.

Tuttavia, il termine “2D” è un po’ fuorviante poiché anche questo percorso utensile utilizza l’asse Z per posizionare la profondità dell’utensile.

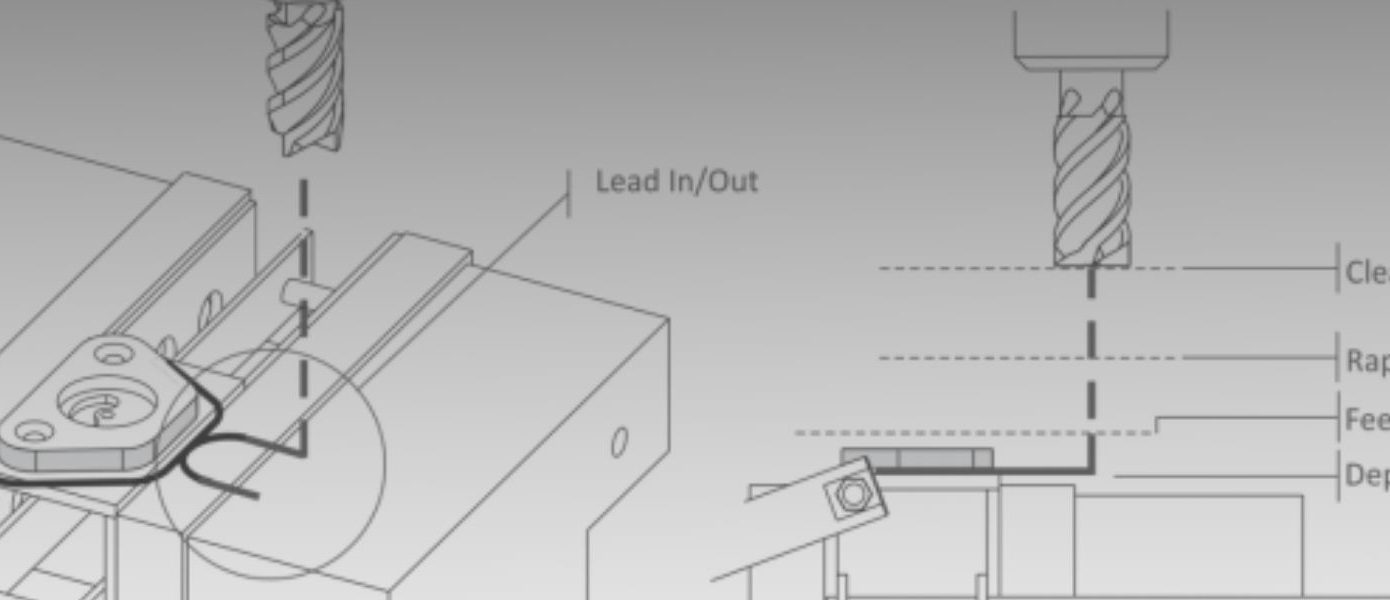

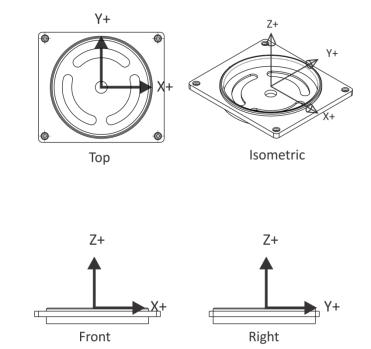

Nell’immagine sottostante abbiamo una parte prismatica le cui caratteristiche risiedono tutte a varie altezze sul piano XY. Possiamo posizionare rapidamente il nostro utensile in profondità sull’asse Z, quindi lavorare una feature spostandoci in X e Y.

Molti nuovi operatori bordo macchina faticano a pianificare le corrette lavorazioni, soprattutto quando le funzionalità diventano più complesse. Anche se, talvolta può essere intuitivo il tipo di soluzione da applicare (le tasche utilizzano un’operazione di tasca 2D, gli smussi utilizzano la fresatura di smusso e così via) altre volte può essere difficile avere delle risposte immediate, quando ad esempio ci si pone problemi come questi:

- Come si potrebbe lavorare il foro al centro della parte superiore del pezzo?

- È possibile utilizzare una lavorazione di foratura, contorno o tasca circolare.

- E quale di queste caratteristiche deve essere lavorata dall’alto rispetto al basso?

La risposta a queste domande richiede una conoscenza fondamentale delle lavorazioni.

Tipi di Lavorazioni e Terminologia

Ogni lavorazione ha un comportamento e un caso d’uso unico. Le lavorazioni CNC 2D con Inventor CAM e Fusion 360 sono:

| Percorso Utensile | Usi |

|---|---|

| Face | Finitura della faccia di una parte |

| Contour | Cicli di lavorazione, tasche aperte, code di rondine, chiavi |

| Chamfer | Sbavatura e creazione di smussi utilizzando una fresa conica o una punta da centro |

| Fillet | Creazione di raccordi utilizzando uno strumento di arrotondamento degli angoli |

| Sgrossatura e/o finitura di tasche di varie forme e dimensioni | |

| Slot Mill | Lavorazione di scanalature diritte o scanalature ad arco |

| Drill | Creazione di fori |

| Bore | Realizzazione di fori, in genere superiori a 19mm di diametro |

| Thread Mill | Filettature con diametro esterno fresato di qualsiasi dimensione o filettature personalizzate |

Ad ogni modo, in generale, per la gran parte dei software CAM esiste una terminologia comune.

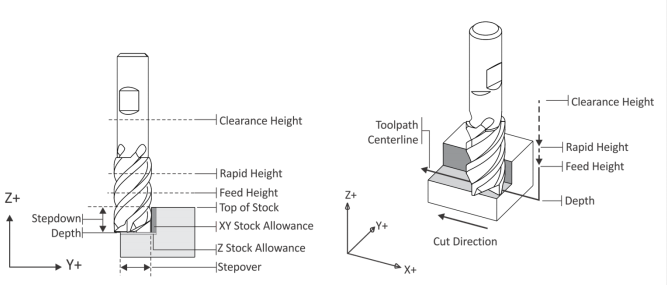

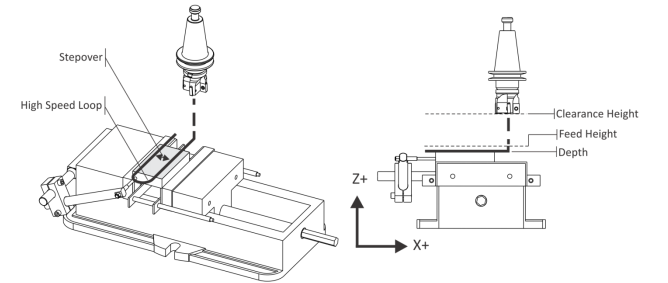

- Allowance X, Y e Z è la quantità di materiale rimanente sul muro finito (XY) o sul pavimento (Z) di una parte che deve essere rimossa nelle operazioni future. A volte è chiamato anche “Stock to leave“.

- Stepover (o sovrapposizioni) determina la quantità di materiale rimossa radialmente, o sinistra e destra, da uno strumento ogni volta che passa nella direzione XY.

- Stepdown è la quantità di materiale che viene rimossa assialmente o verticalmente a ogni passata del tuo utensile da taglio. Potrebbero essere necessarie più passate per raggiungere una profondità finale.

- Top of Stock indica la faccia superiore del grezzo utilizzato per realizzare la parte, che può essere utilizzata come punto di riferimento per i processi di lavorazione.

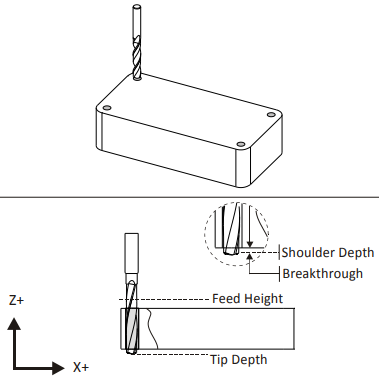

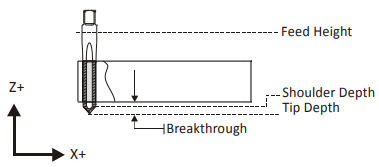

- Feed Height è l’altezza alla quale un utensile si posizionerà per avviare la velocità di avanzamento di taglio prima che entri nel materiale; di solito è impostata a una certa distanza di sicurezza sopra la parte superiore del grezzo.

- Retract Height è l’altezza a cui un utensile si ritrae durante i movimenti che compie per la stessa operazione; di solito è impostata a una certa distanza di sicurezza sopra l’altezza di alimentazione.

- Clearance Height è l’altezza a cui si sposta un utensile tra le singole operazioni.

- Toolpath Centerline è lo spostamento lungo un percorso utensile che lo strumento segue. Il diametro dell’utensile è determinante per eseguire il taglio nel punto desiderato.

Tutti questi termini e tipi di percorso utensile si uniscono nella pianificazione di un processo di lavorazione 2D.

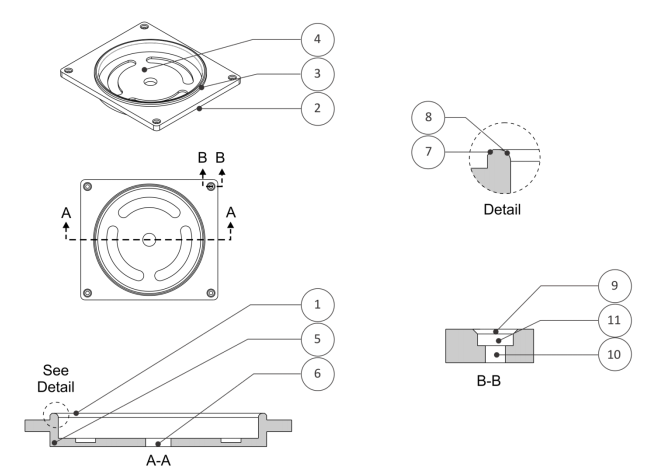

Nell’esempio di seguito mostriamo come pianificare la lavorazione di una semplice parte prismatica.

| Step | Lavorazione | Descrizione |

|---|---|---|

| 1 | Face | Sgrossa e fa finiture sulla superficie piana più alta del pezzo |

| 2 | 2D Contour | Lavora la parte esterna della parte e della flangia |

| 3 | 2D Pocket | Sgrossa e fa la finitura della tasca circolare |

| 4 | Slot Mill | Fresa le fessure dell’arco |

| 5 | Circular Pocket Mill | Lavora il foro passante partendo dal centro. A seconda delle dimensioni, potrebbe funzionare anche la lavorazione DRILL |

| 6 | Chamfer | Utilizza un contorno 2D e una fresa per smusso per creare un angolo di 45° |

| 7 | Fillet | Utilizza lo strumento contorno 2D e una fresa arrotondata per creare raccordo |

| 8 | Spot Drill | Esegue il preforo per evitare la deriva del trapano ed esegue gli smussi sui fori |

| 9 | Drill | Foratura |

| 10 | Circular Pocket Mill | Lamatura |

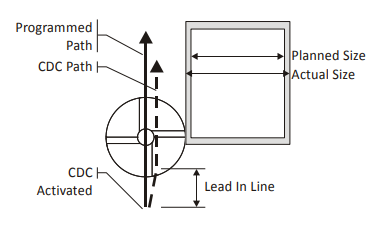

Compensazione raggio utensile

La compensazione raggio utensile regola il percorso utensile tenendo conto dell’usura: allinea l’utensile leggermente a sinistra o a destra rispetto al percorso utensile originariamente programmato. È possibile trovare il valore di compensazione sottraendo le dimensioni effettive dalle dimensioni desiderate di una feature della parte.

L’implementazione corretta della compensazione raggio utensile per lavorare con precisione è fondamentale per una lavorazione 2D. Per assicurarsi che venga inserito correttamente il valore di compensazione è importante verificare il controllo della macchina e il software CAM.

Le 10 Lavorazioni CNC 2D con Inventor CAM

Il piano appena disegnato utilizza 10 diversi percorsi utensile di fresatura.

Sapere come usarli e comprenderne i limiti è la chiave del successo della lavorazione. Nelle sezioni seguenti tratteremo in dettaglio ogni percorso utensile insieme ad alcune linee guida da considerare.

1. FACING (Spianatura)

La spianatura viene utilizzata all’inizio del processo di lavorazione per rimuovere il materiale in eccesso fino alla faccia piana più in alto di una parte. Si consiglia di utilizzare una fresa a spianare per la maggior parte delle parti per ottenere i più alti tassi di rimozione del materiale.

La lavorazione meccanica inizia con una distanza appena sufficiente dalla parte, in modo che la fresa a spianare non si immerga nel materiale grezzo. La distanza dal centro dell’utensile dovrebbe equivalere al raggio dell’utensile più una certa distanza.

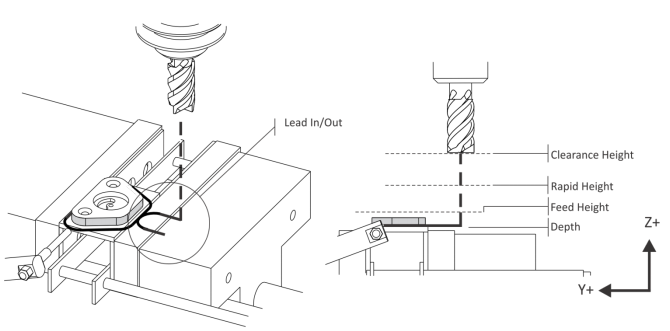

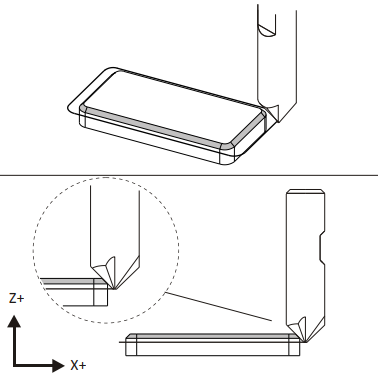

2. 2D CONTOURING (Contornatura 2D)

La contornatura 2D viene utilizzata per sgrossare e rifinire le pareti esterne di una parte. Suggeriamo l’utilizzo della compensazione raggio utensile per poter tenere eventuali tolleranze di grado elevato.

Per la lavorazione di pareti, assicurarsi di estendere la profondità di taglio sotto la parete inferiore, senza tagliare la tavola della macchina o le ganasce della morsa. Considera anche di eseguire un passaggio di finitura a tutta profondità su muri alti. Ciò garantirà che le pareti siano dritte e non rastremate.

È sempre una buona pratica lasciare una tolleranza di stock costante quando si sgrossano le pareti del pezzo: in questo modo, la passata di finitura rimuove una quantità costante di materiale contribuendo a produrre una pressione di taglio uniforme sull’utensile e migliorando la precisione della parte.

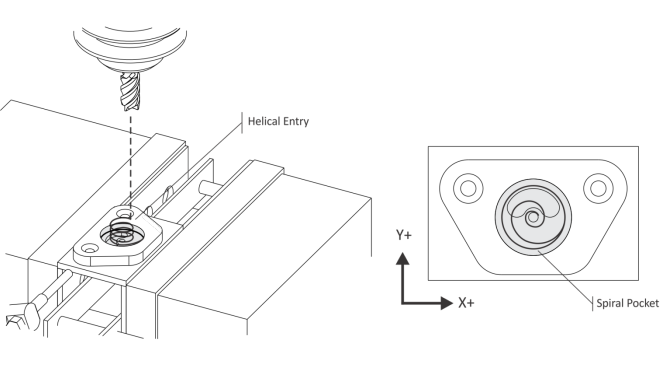

3. POCKETING (Lavorazione Tasca)

La tasca può essere utilizzata per rimuovere il materiale in eccesso da qualsiasi tasca sagomata, come nell’esempio sottostante di questa tasca a spirale.

Infine, quando pianifichi il tuo percorso utensile, inizia vicino al centro della tasca ed esci in senso antiorario. L’utensile utilizzerà la fresatura concorde durante la lavorazione della tasca.

Quando si eseguono sgrossature, si consiglia di lasciare uno spessore costante sulle pareti e sul pavimento della tasca così da rimuoverle in modo uniforme mediante un processo di finitura.

Le frese speciali per sgrossatura con dentellature per rompere i trucioli sono uno dei migliori tipi di utensili per la rimozione del materiale. Tuttavia, producono una finitura scadente rispetto alle frese standard. Una passata di finitura finale con una fresa standard o di finitura migliorerà la finitura superficiale.

Se lo spazio lo consente, usa un movimento elicoidale quando stai entrando nella tasca. Se ciò non è possibile, utilizza una fresa frontale a taglio centrale oppure pratica un foro pilota per utilizzarlo come punto di ingresso. Assicurati di verificare con il tuo produttore di utensili i migliori avanzamenti e velocità per la fresatura a tuffo.

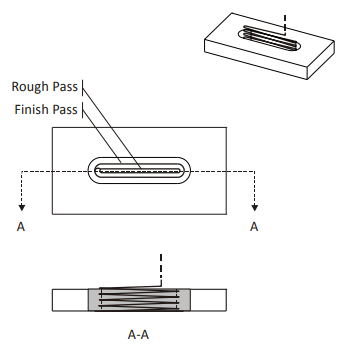

4. SLOT MILLING (Lavorazione asola)

Le scanalature possono essere lavorate con una varietà di metodi, incluse operazioni di contornatura, tasche o fresatura di scanalature. Si consiglia di utilizzare sempre uno strumento più piccolo della larghezza della fessura per massimizzare la rimozione del materiale e garantire un adeguato sgombro dei trucioli. Quando si pianifica il percorso utensile, un movimento di inclinazione della rampa fornirà i migliori risultati.

5. BORE (Alesaggio)

I percorsi utensile di alesatura utilizzano un movimento a spirale per tagliare elementi circolari come fori di diametro superiore a 19 mm o sporgenze circolari. Il lento gradino del percorso utensile mantiene l’utensile costantemente impegnato mentre non è sovraccarico e si traduce in una finitura superficiale uniforme.

6. CHANFER MILLING (Fresatura di smussi)

La fresatura di smussi è ottima per la finitura di feature 2D. Uno degli infortuni sul lavoro più comuni nelle officine sono i tagli alle mani durante la rimozione di parti dalla macchina. Rompere gli spigoli vivi con uno smusso aiuta a mantenere le mani libere e gli operatori sicuri e produttivi.

Ecco una formula consigliata per impostare la profondità di taglio:

| (tool_radius – tool_tip_radius) – chamfer_width – clearance

Questa formula mantiene il taglio sulla punta dell’utensile.

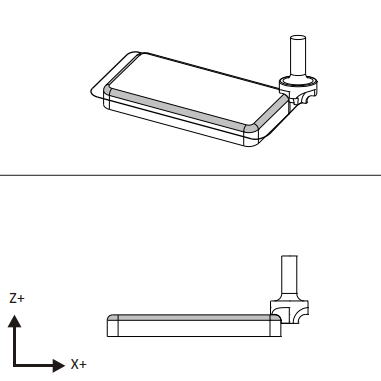

7. RADIUS MILLING (Fresatura Raccordi)

La fresatura del raggio utilizza un percorso utensile simile a un contorno 2D per produrre un raccordo esterno. L’utilizzo del percorso utensile 2D richiede una fresa a raggio, ma è possibile ottenere risultati simili con una fresa a sfere e un percorso utensile di contorno 3D.

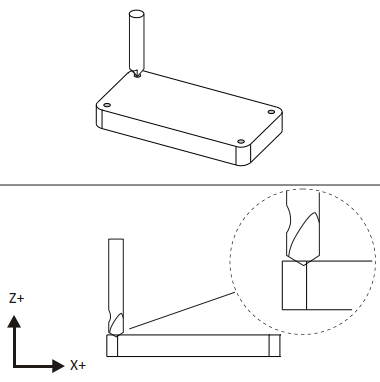

8. SPOT DRILLING (Foro di Centraggio)

È possibile utilizzare la foratura di centraggio per creare una forma conica sulla faccia della parte. Le punte da centro sono generalmente più corte e più spesse delle punte elicoidali standard, quindi creano coni precisi che aiuteranno a mantenere le punte successive centrate durante il loro funzionamento e impediranno loro di “camminare” o spostarsi sulla superficie della parte.

Quando si pianifica un taglio conico, si consiglia di eseguire una foratura di centraggio sufficientemente profonda da corrispondere al diametro del foro finale. Se si desidera uno smusso sul foro finale, eseguire un foro di centraggio leggermente più grande del diametro della punta.

9. DRILLING (Foratura)

La foratura crea rapidamente dei fori rimuovendo il materiale verticalmente. I fori praticati possono essere lasciati come semplici fori passanti, svasati, lamati o maschiati. Un ciclo con taglio interrotto può essere utilizzato per fori più profondi; questo prevede una leggera ritrazione dell’utensile per facilitare la rottura del truciolo, favorendone così lo sgombro e riducendo al minimo la rottura dell’utensile.

10. TAPPING (Maschiatura)

La maschiatura crea filettature in fori precedentemente praticati coordinando avanzamenti e velocità con il passo del filetto. La configurazione CAM calcola le velocità di avanzamento in base alla velocità di taglio e ai filetti per millimetri del maschio. Assicurati di aver praticato il foro della dimensione corretta secondo le norme. Se il foro è troppo piccolo, c’è il rischio che il maschiatore si rompa all’interno del foro. Se è troppo grande, i filetti non si formeranno correttamente.

Assicurati di utilizzare un lubrificante adeguato durante la maschiatura e che la macchina sia dotata di liquido di raffreddamento automatico; in alternativa è preferibile oliare il maschiatore prima di avviare l’operazione. Si consiglia inoltre di maschiare manualmente i fori più piccoli del n. 6, poiché i maschi più piccoli si rompono più facilmente. Queste raccomandazioni evitano il rischio che l’utensile si danneggi o si rompa.

Quando imposti il programma CNC, ricordati di aggiungere una profondità della punta di maschiatura che tenga conto sia della punta che della conicità iniziale del maschio e assicurati che il foro sia abbastanza profondo da accogliere il maschio.

Le lavorazioni CNC 2D con Inventor CAM e Fusion 360 possono essere facilmente impostate per far partire i tuoi primi lavori di fresatura.

Pianificare in modo efficiente un progetto di lavorazione CNC 2D con Inventor CAM inizia con la comprensione dei tipi di percorso utensile. Un tipico lavoro CNC inizia infatti affrontando il materiale sulla superficie piana più alta di una parte. Da lì puoi contornare i lati e iniziare a lavorare su funzionalità aggiuntive e dettagli precisi. La comprensione delle complessità e dei limiti di ogni percorso utensile ti è utile per avere la sicurezza necessaria per lavorare qualsiasi parte.

Hai dato un’occhiata ai fondamentali, ora vai a fare pratica con il processo!